CASE STUDY: opracowanie i wdrożenie efektywnego procesu co-packingu

27.10.2023Omega Pilzno zaprojektowała i zrealizowała proces przepakowania 3 milionów zestawów prezentowych dla producenta wyrobów barowych i szklanych. Zadanie uzupełniał międzynarodowy transport oraz obsługa procesów magazynowych.

Działanie wymagało dużej elastyczności oraz odpowiedniego zaplecza transportowo-logistycznego, a także dostępu do pracowników, którzy uczestniczyli w procesie pakowania zestawów. Jednym z zadań było również zaprojektowanie skutecznego procesu co-packingu, który byłby na tyle efektywny, by sprostać wymagającemu terminowi realizacji projektu.

OPRACOWANIE NOWEGO PROCESU CO-PACKINGU – WYZWANIA

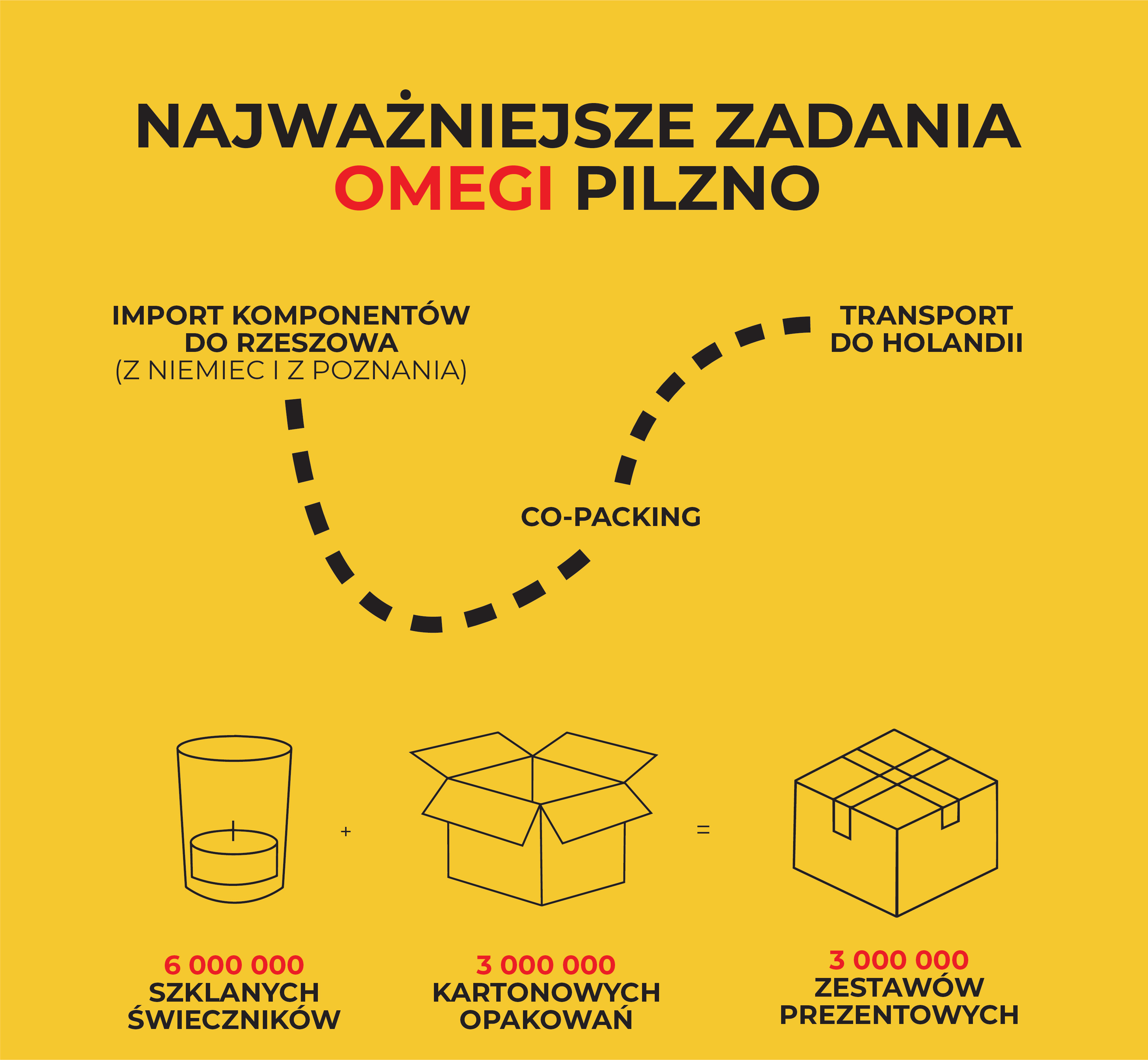

Najważniejszym zadaniem w ramach projektu było przygotowanie całkowicie nowego procesu co-packingu i skorelowanie go z importem komponentów oraz eksportem gotowego produktu. Znaczny wolumen towaru (3 miliony sztuk), krótki czas na wdrożenie procesu oraz zmieniająca się specyfikacja zamówienia w ramach realizacji projektu stanowiły dodatkowe wyzwania. Z całego przedsięwzięcia można wyodrębnić 3 podstawowe etapy, które realizowane były symultanicznie.

Do zadań Omegi Pilzno należało:

- zwiezienie komponentów do centrum logistycznego – na zestawy prezentowe składały się szklane świeczniki, kartonowe opakowania, broszury z życzeniami oraz pudełka zbiorcze;

- przepakowanie komponentów w zestawy prezentowe – kompletacja 3 milionów sztuk i przygotowanie do dalszego transportu;

- rozwiezienie zestawów do miejsc wskazanych przez Klienta – transport gotowych zestawów do różnych lokalizacji w Holandii.

ROZWIĄZANIE – WDROŻENIE CO-PACKINGU

Głównym zadaniem było zaprojektowanie wszystkich etapów projektu i skorelowanie ich z wymaganiami Klienta. Współpraca wymagała od operatora logistycznego sporej elastyczności oraz dobrej komunikacji z Klientem. Dzięki temu mogliśmy błyskawicznie reagować na zamieniające się uwarunkowania projektu.

Transport komponentów

W ramach tego działania Omega Pilzno wykorzystując swoją flotę, przewoziła części składowe zestawów prezentowych z różnych punktów w Europie. Szklane świeczniki przywoziliśmy z lokalizacji w Niemczech oraz z Poznania, a kartonowe opakowania z magazynu w Niemczech. Wszystko trafiało do centrum logistycznego w Rzeszowie, gdzie zorganizowana została linia co-packingu.

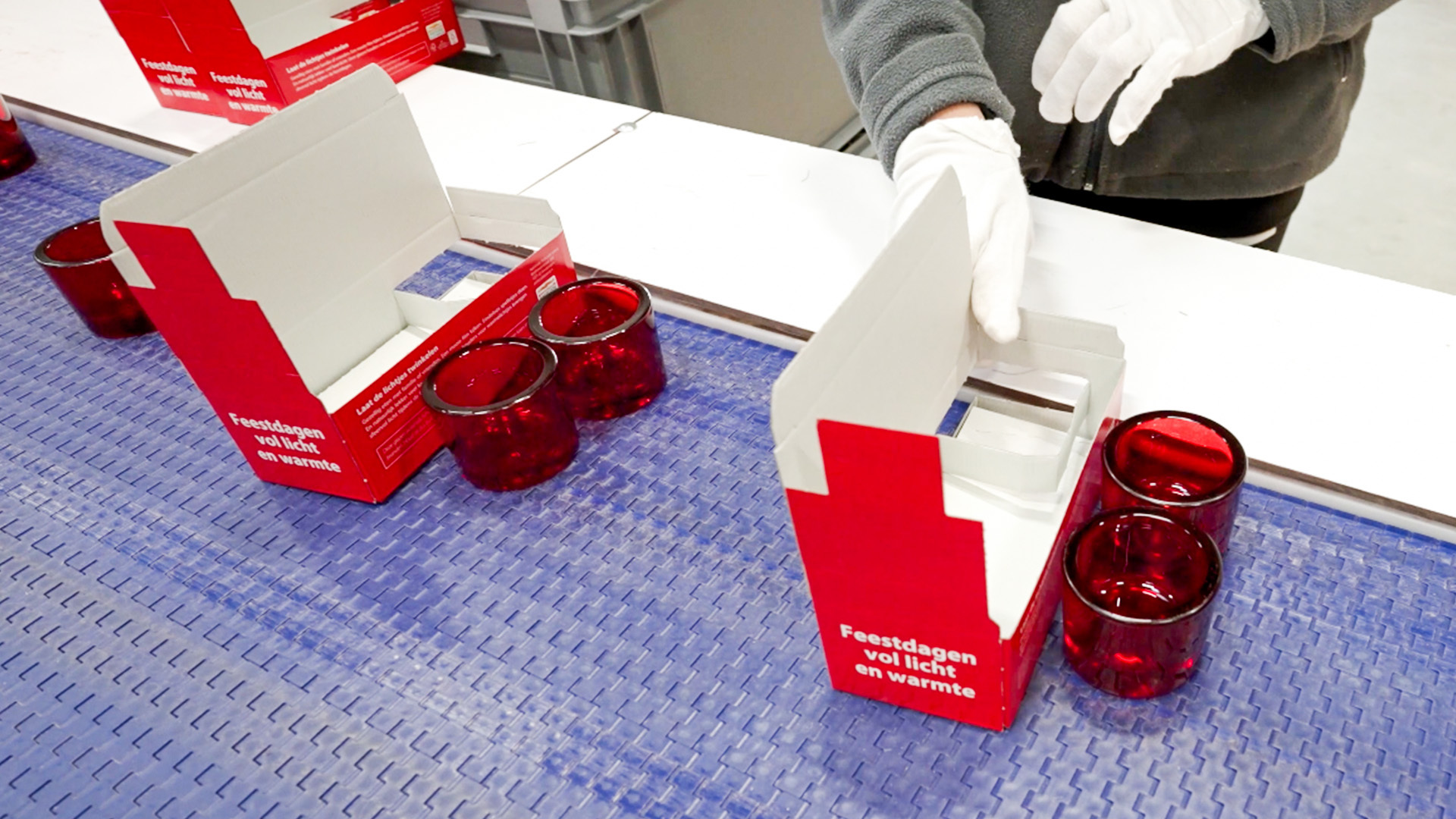

Kompletacja zestawów prezentowych

Zadanie wymagało stworzenia dedykowanego stanowiska do co-packingu. Odpowiadaliśmy za jego projekt oraz wdrożenie. Do zadania w ciągu miesiąca zatrudniono 66 osób, które pracowały na dwie zmiany. Przygotowanie 3 milionów sztuk gotowych zestawów produktowych wymagało doskonałej optymalizacji. Cały proces oparty został na ruchomej taśmie, którą podzielono na 4 sektory – w każdym z etapów pracownicy zajmowali się innym zadaniem.

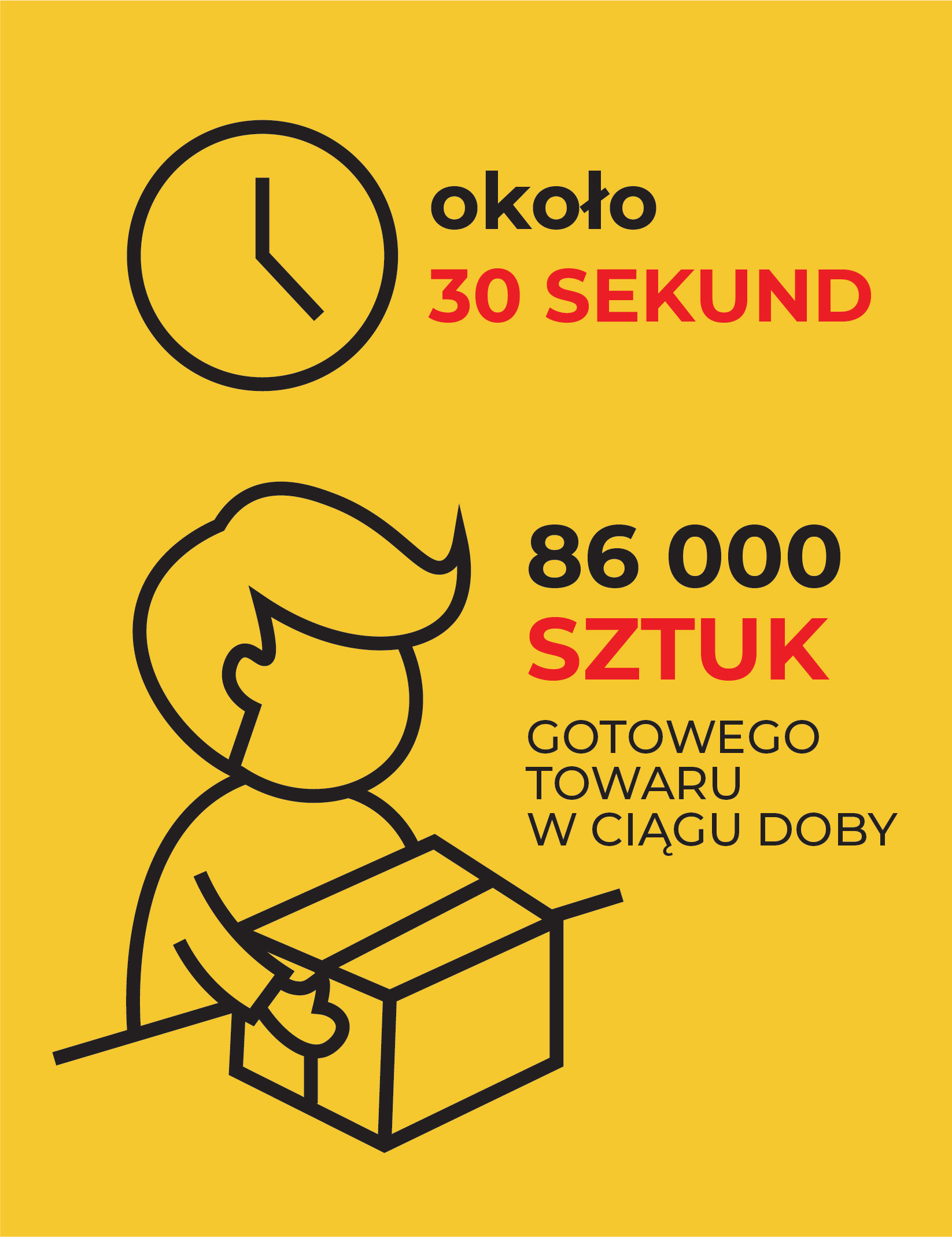

Droga jednego zestawu przez wszystkie cztery etapy zajmowała ok. 30 sekund. Dziennie pakowanych było średnio 86 tys. sztuk gotowego towaru. Cały proces był monitorowany, co pozwoliło na wychwytywanie ew. błędów i poprawę wydajności. Ważnym elementem było również przeszkolenie pracowników w taki sposób, by wykonywali optymalną liczbę ruchów przy każdym z etapów. Osiągnęliśmy to przygotowując filmy instruktażowe, które wyświetlały się na ekranach zorganizowanych wokół ruchomej taśmy. Każdy z pracowników wyposażony był w specjalne rękawice do pracy ze szkłem – na świecznikach nie mogły zostawać odciski palców.

Transport gotowych zestawów

Ostatnim etapem projektu było rozwożenie towaru do lokalizacji wskazanych przez Klienta. Destynacje zlokalizowane w Holandii zmieniały się na przestrzeni realizacji zadania, jednak dzięki elastyczności oraz doskonałej dostępności do środków transportu, modyfikacja zleceń nie stanowiła dla nas większego wyzwania.

Bieżące raportowanie

Każdego dnia Klient otrzymywał szczegółowy raport o dostawach komponentów oraz liczbie gotowych zestawów, które udało się złożyć oraz wywieźć z magazynu w Rzeszowie. Stały dostęp do pełnej informacji gwarantował Klientowi poczucie pewności, że realizacja projektu przebiega zgodnie z planem.

Elastyczność współpracy

Przebieg transportu komponentów musiał zazębiać się z procesami magazynowymi. Każde przesunięcie czasowe (np. spowodowane brakiem szklanych elementów u producenta) owocowało zaburzeniem toku projektu. Dzięki elastycznemu podejściu udało się jednak skutecznie niwelować tego typu perturbacje poprzez rotację personelem oraz przesunięciami.

PROJEKT W SKRÓCIE

Wyzwania

- przygotowanie nowego procesu magazynowego (co-packing zestawów prezentowych);

- krótki czas na przygotowanie całej operacji;

- zmiana specyfikacji zamówienia w trakcie realizacji projektu;

- praca na dużych wolumenach (3 miliony gotowych zestawów).

Rozwiązania

- zaprojektowanie i wdrożenie dedykowanego Klientowi stanowiska do co-packingu;

- zatrudnienie w krótkim czasie 66 pracowników do realizacji projektu;

- bieżące raportowanie;

- elastyczne podejście do zmian w procesach magazynowych i transportowych;

- inwestycje w sprzęt do monitoringu przebiegu projektu;

Rezultaty

- skompletowanie 3 milionów zestawów prezentowych;

- transport zestawów do wskazanych przez Klienta lokalizacji;

- realizacja projektu bez opóźnień po stronie operatora.